柔性生产!探访长安福特马自达南京工厂

2.焊装车间

◆ 关于焊装车间的数字罗列:

整个焊装车间的自动化率为50%,装配效率最高能达到28万辆/年;

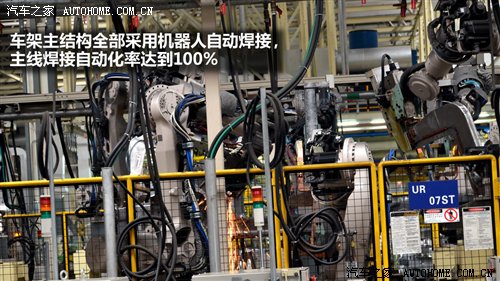

车架主结构全部采用机器人自动焊接,主线焊接自动化率达到100%;

主拼工位柔性大,可以满足8种不同的底盘的车型增焊(在车身主要位置拼焊之后的焊接),最长可满足5m长的底盘焊接。

焊装车间主要是由6条焊装线组成,分为:前底板、后底板、发动机仓、侧围/顶盖的分总成线,以及主拼线构成。

『各种分焊线』

『主线的焊装自动化率非常高,几乎全部由机器完成』

◆ 焊装流程:白车身的各分总成焊接完成后,经过转运或通过机器人抓料手抓到主线上去,焊接机器人在主线上进行拼焊。拼焊之后,到主拼工位上进行增焊,所有焊接完成后,通过空中运输到白车线,在白车线上进行车门、盖的安装和调整,经过调整合格之后,再检查钣金平整度,最后通过空中悬链送到涂装车间去。

◆ 最大的特点:柔性化程度大;高精度的数控定位,保证质量

最令焊装车间的员工自豪的就是他们的柔性化生产系统了。据工程师介绍,焊装的主线也是由日本引入。

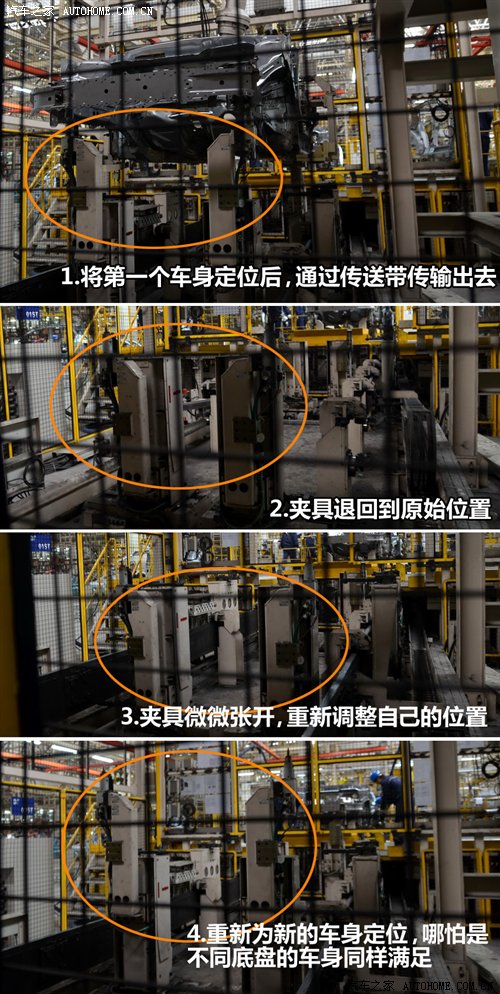

在主线上能够满足8种车型共线生产,产品的信息提前会将识别程序编好,然后通过数控的夹具定位、专门的传输机构传输,使得主拼工位能够在1分钟之内完成任意两种车型的切换和焊接。我们能够看到,夹具在将第一个车身运送到主拼线上之后退回到原始位置,重新调整自己的位置,从而将第二个车身很好的完成定位。由于采用机器来定位,定位精度更高,从而也在一定程度上保证了质量。

◆ 自动化程度不算太高

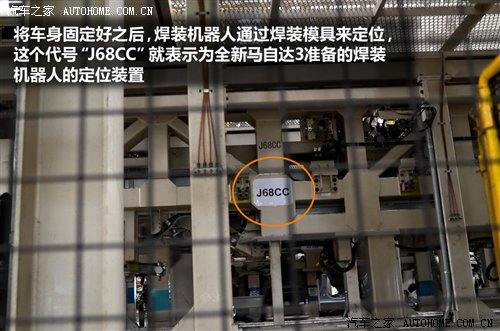

除了主线以外,焊装车间还有7条左右侧围(也就是车身的左右侧)分装线,主要完成7个车型的左右侧围的焊装,示意图上的J68CC代表的是全新一代马自达3,而4D、5D应该是代表了四门版(三厢)和5门版(两厢)车型。

虽然主装线基本由机器来完成,但是这些分装线几乎全部由工人来完成,从这点上来看,焊装车间的自动化率并不算很高。

◆ 保证质量的第二关——焊装的检测

由于时间关系,编辑此次并没有来得及参观最后的检测部分。据介绍,整车焊接完成后的数据监控通过三坐标测量仪来测量和监控,采用的是德国卡尔蔡司Zesis三坐标检测仪,它可以保证零件的精度和尺寸的精度。