上汽乘用车郑州工厂第10万辆新车下线

●上汽乘用车郑州基地是名爵品牌的全球样板工厂

『工厂鸟瞰效果图』

上汽乘用车郑州基地是在2017年6月正式落成的,该基地的首款下线车型就是名爵ZS,同时其也生产少量荣威RX3车型。落成后,郑州基地也成为了上汽乘用车继上海临港、江苏南京后的又一大生产基地。上汽乘用车郑州基地是上汽集团通过收购原东风日产20万辆/年产能工厂资产,并加以优化改造的基地,目标实现30万辆/年规划产能。

今年1月,郑州基地二期项目建设启动,项目占地1600亩,将于2019年9-10月落成,2020年起正式投产荣威、MG品牌多款系列产品,年产量将达60万辆,届时郑州基地将成为三大基地中规模最大的一个。根据规划,2020年,上汽乘用车将冲刺百万辆的销量。包含郑州工厂在内的三大工厂总产能将为2020年销量目标的完成提供保障。

除此之外,该基地还是名爵品牌的全球样板工厂,这里生产的名爵ZS不仅仅投放到中国市场,也会被售往英国、澳大利亚、中东、南美等各大海外市场,每月总出口量超过4000辆。下面我们就看看这座工厂的一些详细信息:

目前郑州基地共拥有两条全自动封闭式冲压生产线,板材的夹取、送料、生 产线上搬运均实现全自动化运行。其中冲压一线设置了四台压机,总吨位达到了5400吨,生产节拍为15次/分钟。换模也是全自动进行的,换模时间小于4分钟。

此时冲压一线生产的是左前门面板,从压线出来之后,会有工人对板件进行三轮检查,每隔一段时间还会进行更仔细的抽查,进一步提升质量。冲压二线目前正在调试阶段,其总吨位达到6400吨,可以生产更加复杂冲压零件的能力,精度也更高。

冲压车间制作的板件将会进入焊装车间进行“拼合”。郑州基地的焊装车间包含有地板、侧围、门盖、总拼和表调五个工序。其自动化率为99.84%,共有548个FANUC机器人。其中名爵ZS的单车焊点达到了2511个,这其中仅包含4个人工焊点,分别位于油箱盖和车尾LOGO两个部位。

焊装车间的柔性化总拼工位上合成了14台焊接机器人同时工作,可满足6种车型柔性化生产。

为了提升“拼合”质量,焊装车间采用了红外光测量、激光在线测量等技术,其中红外光测量一个车身的时间为53秒,共测量253个尺寸数据。

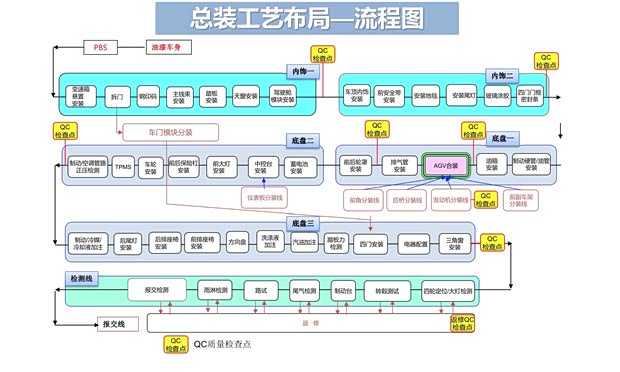

从焊装车间出来的车身会进入涂装车间上色,之后便会进入最后一个车间——总装车间,后者分为内饰装配、底盘装配、终线性能检测区域以及物流配料区,其流程如上图。

如同很多现代化工厂一样,总装车间也采用了大量的AGV智能运输车,这其中不仅仅有活跃在各个分装线之间的小车,还有总装线上运输底盘组件的大型AGV平台。

在走下总装线之前, ECOS离线式数据输入系统会将ECU、TCU、互联智行系统数据整合离线输入,同时还会检查整车的线路状态。

在最后的检测线上,我们还看到了右舵版的名爵ZS,这款车将会总这里走下生产线,远销英国等海外市场。(文/汽车之家 陈浩)

详情点击这里查看